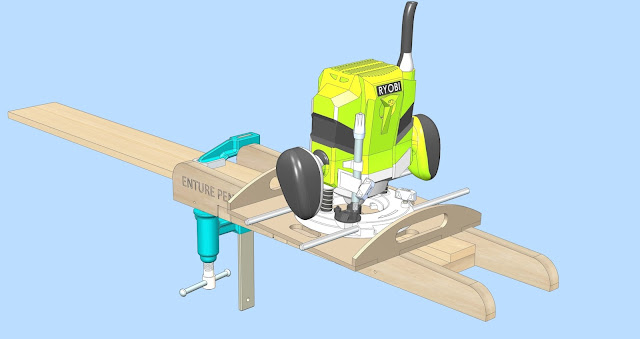

Les étudiants de l'association AERODYNE travaillent sur la réalisation d'outillages de montage de nervures d'avion léger. Il s'agit de réaliser un outillage qui garantisse la conformité géométrique de la nervure à son modèle CAO. Pour cela on usine un marbre d'assemblage dans du PEHD.

Sur une suggestion des étudiants d'AERODYNE nous avons conçu et usiné un gabarit à cassette permettant d'adapter l'outillage à trois types de nervures peu différentes.

Sur une suggestion des étudiants d'AERODYNE nous avons conçu et usiné un gabarit à cassette permettant d'adapter l'outillage à trois types de nervures peu différentes.

Entre les évaluations et les dossiers à rendre les étudiants continuent à usiner !