J'ai décidé de renforcer les nœuds du bâti moteur par l'adjonction de goussets. C'est sans doute inutile mais ça me rassure.

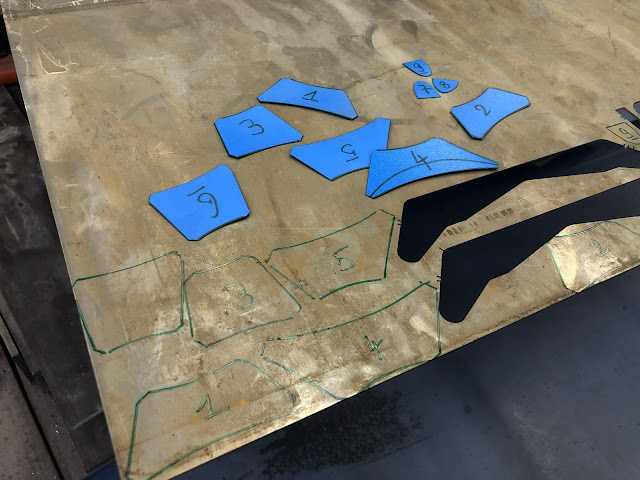

J'ai donc commencé par déterminer la forme de ces goussets à l'aide de feuille de plastique

Puis les goussets sont découpés dans de l'acier 25CD4s à l'aide d'une disqueuse.